当前位置:课程学习>>第五章 生产分析>>文本学习>>知识点二

第五章 生产分析

知识点二:生产过程分析

生产过程是从原材料投入开始,到产品生产出来为止的过程。对生产过程的分析,主要是对生产的均衡性、成套性、产品质量等方面的分析。

生产过程是从原材料投入开始,到产品生产出来为止的过程。对生产过程的分析,主要是对生产的均衡性、成套性、产品质量等方面的分析。

一、生产均衡性分析

均衡生产既是生产管理工作质量的综合反映,又是企业生产经营活动取得良好的经济效果的需要条件。企业生产不均衡,往往形成月初生产松弛,生产能力不能充分利用,劳动效率减低,而月末加班加点突击生产,影响产品质量,忽视安全生产,积压在制品,影响资金周转,使产品成本增加和企业盈利下降。

生产均衡分析,就是检查和考核企业是否按旬、按月、按季均衡地完成产品生产任务,分析生产前松后紧的原因,消除生产忙乱的现象。所谓均衡性,并不是要求企业每天每时的产品产量绝对均匀,而是按作业计划日历进度产量的要求完成生产任务。在实际工作中,一般要求成批生产的企业,按月计划的30%、30%、40%分别安排上、中、下旬计划,大量流水生产的企业按日组织均衡生产。

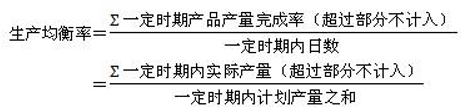

分析生产均衡性,一般可通过分析生产作业计划的完成程度来考察均衡生产水平。在实际工作中,运用动态数列图,可以按年分月、按月分旬、按旬分日地分析生产的均衡性,也可以用均衡率指标进行分析。生产均衡率是反映一定时期内生产均衡程度的综合性指标。其计算公式如下:

不少企业生产产品的品种、规格繁多,而且经常变化,企业也可不用产品实物量,而用工业总产值计划生产均衡性。计算生产均衡率,也要遵照“不抵补原则”,即未完成计划的按实际完成率,已完成计划的只能按100%或按其计划数。

二、生产成套性分析

生产成套分析是指装配式企业生产各种所需的零部件与产成品配套的分析。装配企业的产品必须是装配齐全的成套产品。凡配套不齐全,只能作为半成品。这类企业有些产品在出厂时,还必须配备一些预备机件和修理用专用工具,若规定配备的机件和修理用专用工具不齐全,也不能作为成套产品。因此,生产过程分析的一项重要内容,就是检查产品的成套性。

由于构成产品的各种零部件之间存在着一定的比例关系,因此企业必须按零部件之间的内在比例关系组织生产,并保证各种零部件及时按质完成,否则,不仅影响生产进度,而且造成某些零部件的大量积压,浪费资金,同时还会影响下期生产的正常进行。因此,必须经常和定期地分析生产的成套性,找出企业生产环节上的脱节现象,合理调配劳动力和劳动工具,改善原材料和外协加工件的供应,以保证产品生产按计划进行,避免资金积压。

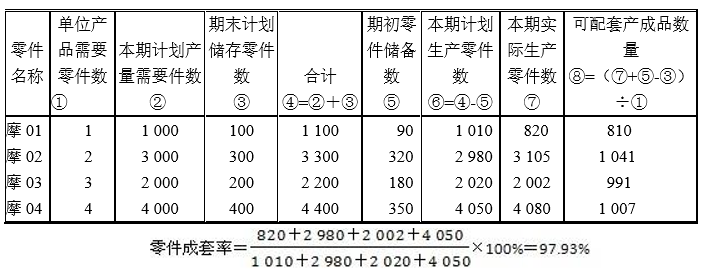

生产成套性分析,主要是分析各零部件完成情况和计算零件成套率。其计算公式如下:

![]()

例1 根据某摩托车装配厂零件生产资料编制的零件生产成套性分析表见下表,分析生产成套性,计划产量1 000辆。

四种零件中,摩01和摩03没有完成任务,分别仅为计划的81.19%和99.11%,摩02和摩04却超额,分别为计划的104.19%和100.74%。从四种零件的实际生产情况来看,即使摩01期末库存全部不留,充其量也只能装配910辆摩托车((820+90)/1)。由于摩01、摩03没有完成任务,致使本月无法完成装配1 000辆摩托车的生产任务,而另一方面,摩02、摩04的超产又使零件大量积压。

三、产品质量分析

产品质量是指产品、过程或服务满足规定要求的特征和特征总和。也就是说,质量不仅指产品的质量,也包括过程质量、服务质量。过程是指若干个程序或环节的连贯整体而言,如产品质量的设计、工艺、制造、检验、维修等。服务,既包括对企业内部的服务,也包括对社会用户的服务。故质量可分为产品质量、工序质量和工作质量。

工作产品质量的提高,表现为产品性能更好,效率更高,更经久耐用,更满足客户对产品的需要,这就意味着同样的产品具有更大的使用价值;或者表现为生产过程中废次品的减少,这又说明用同样的原材料、燃料动力,同样多的设备、劳动力,可以生产出更多更好的产品,因此企业必须把产品质量放在第一位,从高质量中求增产,从高质量中求节约,才能取得良好的经济效益。反之,粗制滥造,片面追求数量,则会造成经济效益地下,甚至使企业丧失竞争力,在市场中遭淘汰。

(一)产品质量指标

反映产品质量的指标有两种形式。一种是表明产品平均技术性能或含量指标,如纯度、平均寿命、含量等。这类指标的分析,除技术方法外,还可采取全面质量管理中介绍的方法如排列图、因果分析图、质量分布图等方法,进行质量分析与控制。另一种是表明合格产品中,产品质量差别的等级,如根据物理、化学性能、外观质量等差别,对合格产品又分为一等品、二等品……,或分为正品、副品等。

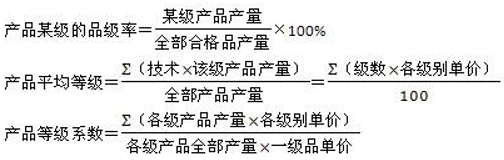

反映产品等级率的指标,通常有以下几种形式:产品品级率、产品平均等级、产品等级系数等。应结合企业实际情况选用,但已经确定,不宜经常变动,以利于比较。有关计算公式如下:

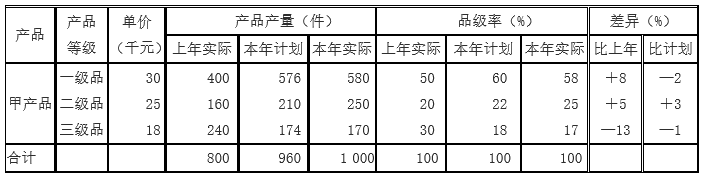

例2 某企业甲产品有关资料见下表,分析该产品质量情况。

从上表可见,甲产品的一级品率比比上年实际提高了8%,二级品率提高了5%,而三级品率下降了13%,说明质量比上年有所提高,但与计划指标比较,一级品下降2%,二级品提高3%,而三级品率下降了1%,说明没有达到计划的要求。

(二)工序质量分析

工序质量通常以工序能力表示。对工序质量控制,是全面质量管理的中心环节。其目的是保证形成一个能生产合格品、优质品的生产系统。生产过程中高影响产品工序质量有多种复杂因素,如操作者、原材料。设备。工艺方法、工作环境等方面,因此工序质量分析一般以统计图表法,如分层法、检验表、散布图法等。

(三)工作质量分析

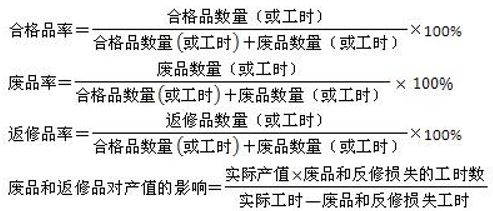

反映企业生产过程工作质量的指标,主要有废品率、合格品率、返修品率指标等。因为在一些企业中,只分析产品指标还不能说明企业全部工作质量情况,如果企业在生产过程中,出现了大量的废品,产品等级是反映不出的。另外,一些机械制造冶金加工企业中,一般不允许把产品分为等级,生产的产品不是合格品便是废品,不存在次品或等级品。分析时,还要测算废品和返修品对产值的影响。有关计算公式如下:

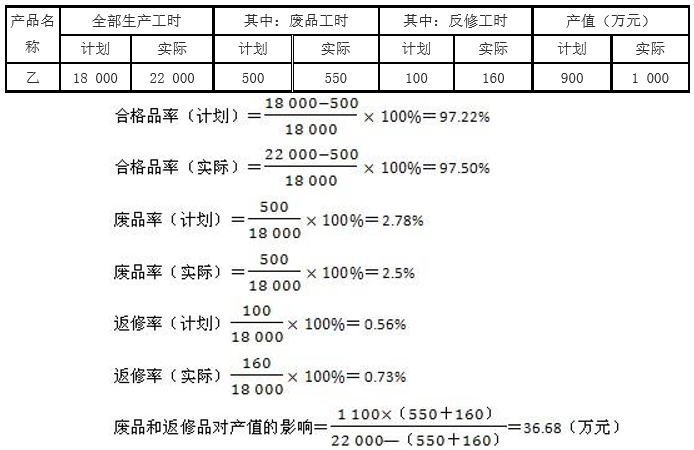

例3 某企业乙种产品有关资料见表5.3,分析有关指标如下:

通过以上分析说明,该企业乙产品合格率计划为97.22%,实际为97.50%,质量稍有提高。但计划返修率为0.56%,而实际为0.73%,比计划有所增加,说明企业返修占用工时比例增加,应进一步查明原因们进行分析。由于废品和返修品的存在,共损失710(550+160),从而使企业少生产产值36.68万元。